Dans l’ADN de notre Groupe depuis 200 ans, l’innovation constitue le fer de lance de notre engagement pour bâtir le vivre ensemble et protéger la Planète. En ce sens, nous privilégions des champs d’innovation pour construire la ville tout comme les infrastructures de demain, et nous initions des partenariats scientifiques et collaborons avec les principaux acteurs du secteur. Regard sur cinq initiatives exemplaires.

Utiliser la chaleur fatale pour produire de l’hydrogène

L’utilisation d’hydrogène dans une cimenterie permet de réduire notre empreinte carbone au niveau de deux maillons distincts de notre chaîne de valeur : la cuisson du clinker et le transport de matières. La valorisation du CO2 émis par le four cimentier est notre premier axe.

Grâce à la molécule d’hydrogène, la combinaison avec le CO2 permet de produire des composés utilisés en chimie et pétrochimie. L’utilisation d’hydrogène directement dans nos camions transportant notre ciment constitue le second.

Cette action se trouve dans la continuité de notre travail pour réduire nos émissions liées au transport. Nous avons ainsi construit dans notre cimenterie de Montalieu (Isère) le plus long convoyeur à bande d’Europe (6,5 km). Cet équipement nous permet d’éviter la consommation de 1 000 litres de gasoil par jour.

Nous avons également mis au point en 2017 « Oxygène », notre camion-toupie hybride. Le résultat ? Une réduction de 96 % de rejets de CO2 et 2 fois moins de bruit qu’un moteur traditionnel.

Le Groupe étudie la mise en place de deux systèmes d’électrolyse sur sa cimenterie de Saint-Égrève (Isère). Le premier, de technologie mature, est engagé pour produire une quantité suffisante d’hydrogène pour l’alimentation de 10 poids lourds. Ceux-ci ont déjà pré-commandés par SATM Transport, filiale du Groupe.

Le second est basé sur une technologie en cours de développement qui valorise la chaleur résiduelle du process cimentier. Egalement connue sous le nom de chaleur fatale, l’objectif est d’augmenter de plus de 30 % le rendement d’électrolyse. Ces deux projets complémentaires se feront respectivement en collaboration avec Hynamics, filiale d’EDF et le CEA Liten.

S’inspirer de la nature pour construire

La nature reste le seul ingénieur capable de créer des multitudes de cycles de production sans consommer d’énergies fossiles, ni produire de déchets.

En se fondant sur cette réalité, la démarche de biomimétisme prend exemple sur les organisations performantes rencontrées dans le monde animal et végétal. L’objectif ? Imaginer des innovations de rupture durables.

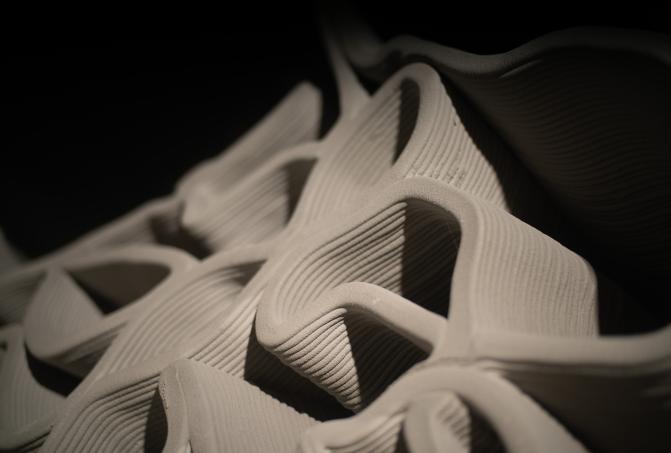

Au large du Cap d’Agde, une nouvelle génération de récifs artificiels à fort potentiel écologique a été immergée. Ces 32 modules ont été réalisés en impression 3D à partir de l’encre béton Vicat.

Sa formulation spécifique permet de s’adapter aux contraintes physiques et de biodiversité du milieu sous–marin, grâce à sa grande plasticité, sa durabilité et sa résistance.

Développer la symbiose industrielle avec la production de micro-algues

Augmenter le rendement de culture de micro-algues en piégeant du CO2, tel est l’objectif de notre expérimentation Cimentalgue menée sur le site de notre cimenterie de Montalieu (Isère).

Le principe de ce projet ? Récupérer les fumées s’échappant des cheminées et la chaleur fatale résiduelle du four cimentier. L’objectif ? Alimenter et chauffer toute l’année les cultures de micro-algues en circuit fermé, sans utiliser d’énergie extérieure. Ces algues pourront ensuite être utilisées comme complément alimentaire ou comme bio-carburant.

Valoriser les matériaux de construction

Environ 50 % des matières premières utilisées dans l’Union européenne servent au secteur de la construction. Celui-ci génère environ un tiers des matériaux de déconstruction et de démolition. Ils sont composés de bétons, briques, tuiles et autres céramiques potentiellement recyclables en granulats.

Jusqu’à présent, seuls 4 % de ces matériaux valorisés sont réutilisés dans la production de béton. Un taux insuffisant qui nous a incité, avec seize autres partenaires issus de cinq pays européens, à se lancer dans le projet Seramco (Secondary raw materials for concrete precast products). Celui-ci est soutenu par le programme de coopération territoriale européenne Interreg.

Par le biais de nos chercheurs du centre technique Louis Vicat (Isère), nous nous engageons à privilégier la réparation du patrimoine bâti lorsqu’elle est possible. Grâce au travail de notre équipe R&D, nous avons notamment développé des outils de diagnostic des pathologies de bétons utilisés aux XIXe et XXe siècles.

Capter et stocker du CO2 avec des granulats de béton recyclé

Nous œuvrons pour réduire l’empreinte carbone du béton, tout en améliorant la qualité des granulats de béton recyclé. Aux côtés d’une vingtaine de partenaires, nous participons au projet FastCarb (Carbonatation accélérée de granulats de béton recyclé).

L’idée de départ se fonde sur une observation : au cours de leur cycle de vie, les bétons connaissent un phénomène naturel de carbonatation du ciment qu’ils contiennent. Lentement, ils absorbent un minimum de 15 % de l’équivalent carbone émis lors de leur production en four de cimenterie.

Dans cette perspective, nous expérimentons un process pouvant réaliser et amplifier dans un délai d’environ 1 heure, le phénomène physico-chimique naturel observé. Celui-ci se déroule sur un sécheur à tambour rotatif à courant croisé installé dans notre cimenterie de Créchy (Allier).